钢结硬质合金顾名思义就是以钢为粘结相,以难熔金属碳化物(主要是以碳化钛,碳化钨)作为硬质相,用粉末冶金方法制备的一种组合材料。

钢结硬质合金从硬质相的组成可以分为碳化钨基钢结合金和碳化钛基钢结合金。从粘结相的最终组织结构可以分为马氏体,奥氏体,铁素体基钢结硬质合金。从机械加工性能可分为不可机械加工和可机械加工钢结合。

钢结硬质合金的优异性能与特点如下:

a.广泛的工艺特性

钢结硬质合金钢结的主要性能介于钢和硬质合金之间,它兼有两种材料的特点和长处,是填补了它们之间空白的一种新兴工程材料。和钢材相比它具有其无法比拟的高硬度,高耐磨性和淬透性,(钢结合金经淬火后,其材料从中心到表层的硬度相差不超过2°),这是由其材质结构的特殊性和硬质相所独有的特点决定;同时它还具有与刚才相近的可机械加工,可热处理和可焊接的优点,这些性能特点也基本都是一般硬质合金所不具备的。因此,也可以把钢结硬质合金称为可加工,可热处理的硬质合金。

b.产品突出的性能和特点

1).钢结硬质合金产品具有良好的机械加工性、可热处理性和可焊接性,能用普通的加工设备和工具进行车、铣、刨、钻、磨削等各种加工。

2).能通过锻造改变其外型和尺寸,改善材料内部的组织结构,从而提高其使用性能。

3).能用焊、镶焊、电焊、真空焊、堆焊等焊接方法与刚才或合金本身进行焊接,以扩大其使用范围。

钢结硬质合金具有良好的物理机械性能。它本身在硬化状态下具有很高的硬度,其耐磨性与高钴硬质合金相当,甚至更高(但材料强度和耐冲击性较一般硬质合金高)。这一是由于它含有较高(35%~50%)的硬质相TiC,同时也由于呈圆形的TiC晶粒在工作时与工件表面形成滚动摩擦系数,从而避免粘附磨损和擦伤磨损,使之具有高耐磨性和较小的破坏性。 钢结硬质合金还具有较小的比重(碳化钛系钢结合金一般比钢铁轻。)、较高的比强度、良好的自润滑性、高阻尼特性与固有的频率(具有优异的消震效果)。

钢结硬质合金还具有优异的化学稳定性。能耐一定的高温、有较好的抗氧化、抗腐蚀性。其抗腐蚀性取决于粘结相的成分,使其具有不同的抗腐蚀性。

钢结硬质合金综合了钢和硬质合金各自的特点,构成了自己独特的综合性能优势。这种优异的综合性能,使得它在工模具材料、耐磨及减震零件、耐高温及耐腐蚀构件、冲击及破碎工具、刃具、量卡具等测量仪器、以及国防军工材料、航海、航空航天材料等对材料比重和综合性能有特殊要求的领域有着广阔的应用前景。

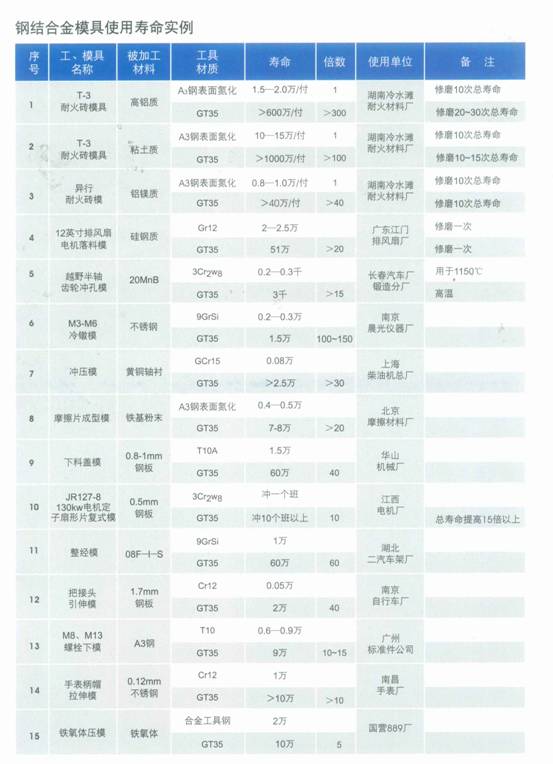

| 钢结硬质合金的适于范围 |

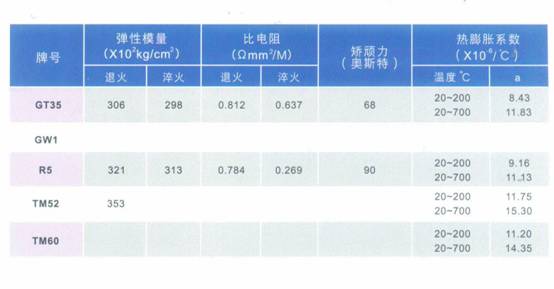

牌号 |

特点与适用范围 |

GT35 |

有很好的耐磨性及较高的硬度,但不耐高温与腐蚀用于冷镦、冷冲、冷挤、冷拉等模具、镗杆、轧辊滚压工具及量卡具、机器零件、特别适于耐磨零件。 |

GW1 |

具有较好的机械综合性能和耐磨性。适用冷镦、冷冲、冷挤、冷拉、整形等模具以及各种耐磨零件、剪切和量卡工具等。 |

R5 |

有较高的硬度和耐磨性,具有明显的回火二次硬化现象,抗回火、抗氧化、具有一定的抗腐蚀性。适用于中温热作模具和抗氧化、抗腐蚀耐磨同时要求的工作,如刮片和密封环。 |

TM52 |

具有加工硬化、电弧焊接和耐冲击的特性,可磨削但不可机械加工的无磁性钢结合金。适用制作抗冲击的矿山凿岩钻具和耐磨零件。 |

TM60 |

具有加工硬化、电弧焊接和耐冲击的特性,可磨削但不可机械加工的无磁性钢结合金。适用制作抗冲击的矿山凿岩钻具和耐磨零件。 |

注:GT35、R5、TM52、TM60牌号是以碳化钛为硬质相的钢结合金,GW1是以碳化钨为硬质相的钢结合金。 |

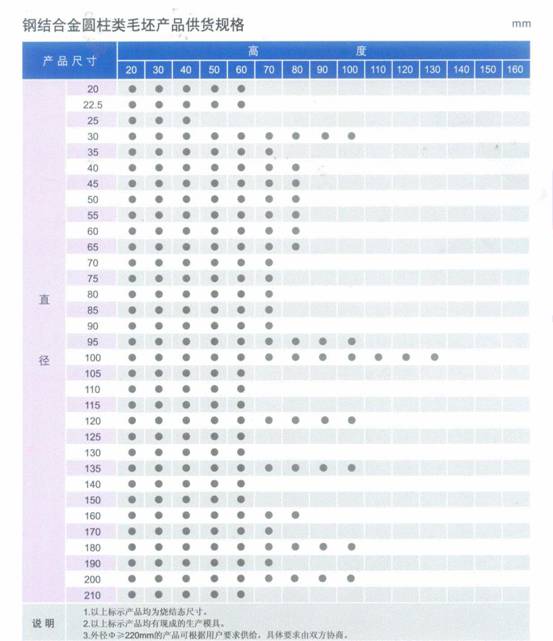

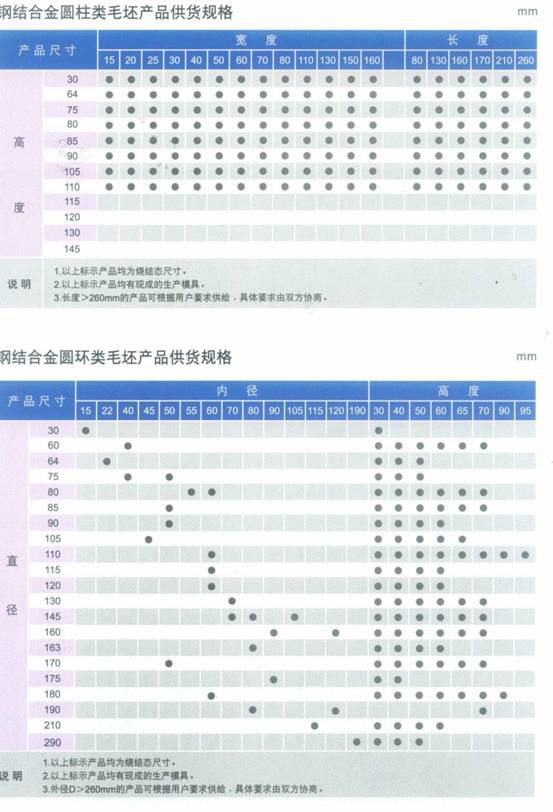

钢结合金产品的供货

钢结合金产品是以退火状态供给用户的。一般情况用户购货后便可进行机械加工(指可机械加工的钢结合金)。若用户在加工过程中发现硬度有所偏高,可按退火工艺重新退火,以适当降低硬度。

钢结合金产品的供货形状通常为圆柱型、圆环型及板条型,也可按用户要求提供特殊形状及深度加工成品.

钢结合金的热处理

钢结合金既具有硬质合金的高硬度、高耐磨性和刚性,又具有钢的可热处理性能,钢结合金在热处理过程中,合金中的硬质相是不发生变化的,只是粘结相(钢)的组织结构发生变化,从而使整个合金的性能发生变化。

1.

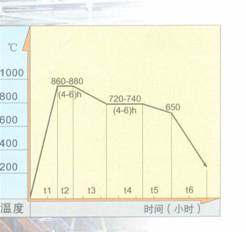

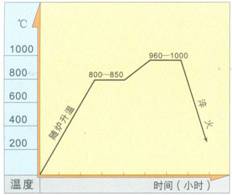

钢结合金的退火:可机械加工的钢结合金,在烧结态时,粘结相通常为贝氏体或马氏体组织,合金硬度在HRC55°~60°之间,是不能进行机械加工的,故必须进行退火改变其组织结构以降低硬度,便于机械加工。退火后的钢结合金结构为碳化物和球状珠光体或铁素体。我厂生产的GT35和R5钢结合金退火工艺如下图:

图中所标出的t1、t2、t3、t4、t5、t6的参数为:

t1---由常温升至奥氏体温度的时间。一般随炉升温,其时间的长短取决于炉子的功率和合金的装炉重量。

t2---为奥氏体均匀化时间,其时间的长短取决于合金的装炉重量,通常为4—6小时。

t3---奥氏体向珠光体发生转变的时间,又降温速度控制。由于GT35和R5钢结合金含有体积40%以上的硬质相,阻碍合金中粘结相的正常组织转变,其降温速度只能采用等于或小于20℃/小时,否则,将难以获得正常的退火硬度。

t4---球状珠光体的等温转变时间,时间长短取决于装炉合金重量。一般不少于4—6小时。

t5---为球状珠光体或完全转变的延续时间,以降温速度控制。一般采用20℃/小时。

t6---随炉冷却时间。650℃后随炉冷却,其时间的长短以温度降至200℃后敞开炉门冷却至室温为限。

由上所述可知钢结合金的退火周期比钢件的退火周期长。为使合金不致氧化脱碳,要求退火炉内为非氧化气氛。通常可将合金置于钢制容器内,在合金表面充填和覆盖碳性物质。如木炭、石墨粒、焦碳粉、,使合金整个表面与空气隔离。

2、钢结合金的淬火:淬火是使钢结合金中的钢基体转变成马氏体和少量的残余奥氏体的过程。通过淬火,合金的硬度和强度均有大幅度的提高。

钢结合金的淬火设备可采用盐浴炉、渗碳炉以及箱式电炉。盐浴炉淬火时,应预先“脱氧造渣”,以防产品表面氧化脱碳而产生麻点。脱氧的方法一般采用沉淀生成法。脱氧剂有硅胶、硼砂、二氧化钛、硅铁、硅钙铁等。此法不但广泛用于工具钢、合金钢,更适应于钢结合金的淬火。渗碳炉淬火应先通入保护气体或液体,以防钢结合金工件表面氧化脱碳。箱式电炉淬火应将钢结合金工件埋入木炭或石墨粒中,以防工件表面脱碳。

钢结合金工件的淬火工艺参数是

a.

淬火温度:由于钢结合金中的碳化物导热系数低而且含量高,致使整个合金的导热性差。因此合金的加热需分阶段进行。GT35钢结合金淬火温度区间很宽,当温度从880℃~1040℃淬火硬度均可达到HRC65°~72°,而最佳淬火温度是960℃~980℃。供参考的淬火工艺如下图

b、淬火时间:由于钢结合金的导热性差,所以,合金的预热和加热时间也比钢件长。盐浴炉预热时通常采用1.5—2分/毫米,加热时为1—1.5分/毫米,其他设备加热可按每英寸1小时计算。

c、淬火介质:钢结合金的淬硬性好,既可油淬,也可空淬。油淬时,采用2号、3号锭子油、变压器油、豆油、茶油、20号、30号机油均可。油温控制在20℃~80℃之间。值得提出的是油中不能含有水份,否则将造成被淬件产生裂纹。当产品加工工序多或形状极为复杂时,为避免淬火应力过大,可采用先退火后淬火或采用等温淬火。钢结合金淬火变形不大于千分之一。对于采用空淬,空淬时应采用强制冷却措施,如风冷、雾冷等。

3、钢结合金的回火:回火是消除淬火应力的必要工序。钢结合金回火后,除消除淬火应力外,还可使合金中的残余奥氏体转成马氏体,从而稳定了合金的组织结构,并使合金具有良好的综合性能。钢结合金的回火随回火的温度和时间的长短而变化,一般情况是随着温度的升高硬度降低,而抗弯强度而升高。同一温度随着回火时间的延长硬度有所降低。

钢结合金回火温度的选择应根据工件的用途而定。对用于耐磨无冲击的工件,可采用150℃~200℃的回火温度,回火1—2小时。对用于耐磨且有一定冲击力的工件,可采用高于200℃或采用多次回火,当回火温度超过400℃时,则应采取防氧化措施。

4、TM类钢结合金的水韧处理:TM类钢结合金是由碳化物和高锰钢组成的,该类合金经过水韧处理后可提高其强度和韧性。在进行水韧处理时,应掌握好加热温度和保温时间。一般加热—温度控制在1050℃~1150℃,保温时间可按3—5分/毫米,水韧处理后不宜进行回火,否则将造成碳化物沿钢中晶界析出,降低合金性能。

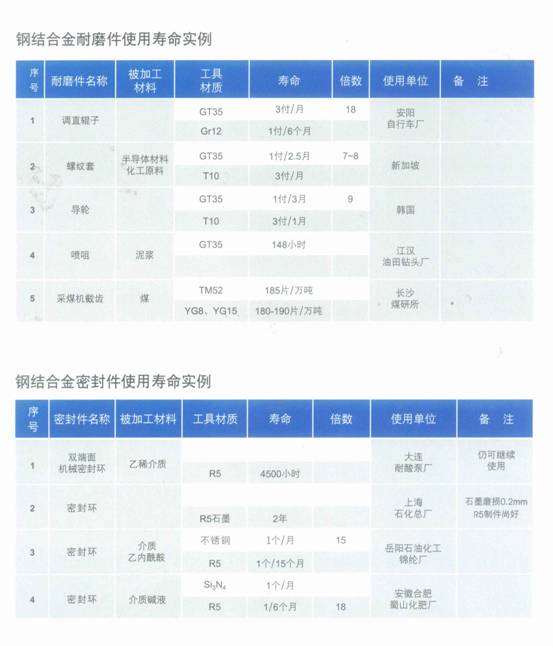

钢结合金

耐磨件、模具设计参考事项

钢结合金是既具有硬质合金性能有具有一般钢的某些特性的新型工程材料,设计时既不能完全按硬质合金考虑也不能完全按钢材考虑,只能根据它自身的性能设计,方能收到最佳的效果。

1、耐磨零件:此类产品通常要求硬度高、耐磨性和耐蚀性好。设计时首先考虑的是使用环境和受力状况,以利于选用相应的钢结合金材质。然后在根据钢结合金材质的性能对零件的结构进行设计,对于零件尺寸不大、所承受的力不小于被选材质的力学性能可采用整体结构。对于零件尺寸较大,所承受的力接近或大于被选材质的力学性能则应采用组合结构,否则将使零件早期破坏

2、冷冲、冷剪、冷镦模具:次类模具应用范围广,受力情况极为复杂,使用时极易早期失效。失效的原因除设计外,尚牵涉到加工精度、热处理、装配精度、装机调整精度操作人员的素质(技术水平、责任心等)。设计此类钢结合金模具应先对其受力状况进行分析和计算,以便选用相应的合金材质。模具结构上则应对钢结合金零件和部件采取补强或采用组合结构,通常下模采用想镶套,镶套时必须采用过盈配合。对于冷剪模具采说其配合间隙设计时可取钢模间隙的1.5—2倍。

3、耐火材料模具:此类模具精度要求不高,模具损坏的原因是成型面被磨料磨损而超差或拉成沟槽,也有成型面受磨料磨损又受化学腐蚀的情况。前者只须按成型面高度的2.5—3倍,镶嵌或燕尾紧固一定厚度的钢结合金板,后者则须按成型面高度的2.5—3倍 粘镶或燕尾紧固一定厚度的耐腐蚀钢结合金或硬质合金板。

钢结合金的机械加工

可加工钢结合金(GT35、R5、GW1)产品是以退火状态供给用户的,虽然出厂标准中的硬度似乎比钢材高,其实该硬度并不代表加工性,真正决定加工性的是合金中钢基的硬度。经退火后合金中的钢基硬度和退火钢是接近的,而其加工机理是切削钢基,同时挤、撕下碳化物颗粒,因此用户不必为之担心。

钢结合金的加工原则是低的切削速度,大的吃刀深度,适当的走刀量,不加冷却液(磨削除外)。如果违背上述原则,将造成合金加工面硬化,使加工过程无法进行。

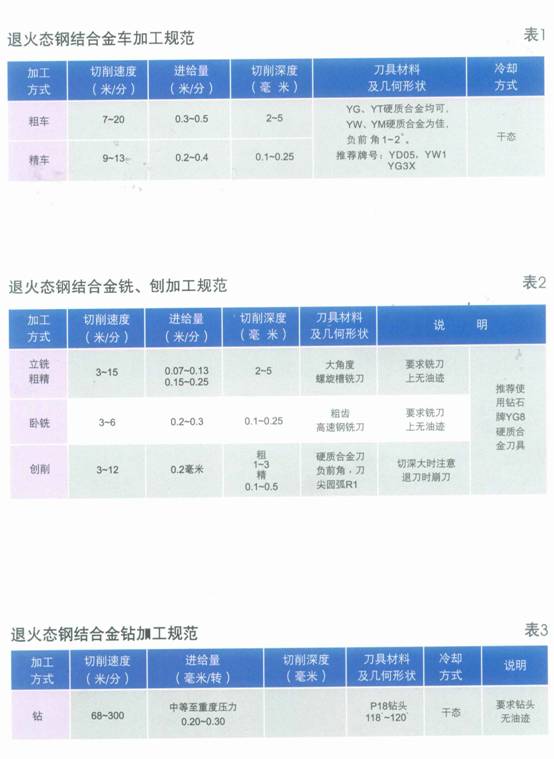

1、车加工:钢结合金的车削加工规范和钢材的加工工艺是有区别的。适宜的加工规范如表1。

2、铣刨加工:铣、刨钢质合金的刀具材质通常选用P18高速钢和硬质合金,硬质合金刀具可提高加工效率,其加工规范可参考表2。

3、钻加工:钢结合金进行钻加工时,钻头上应无油迹,不加冷却液,采用中等压力进刀,并应及时排除切屑,以防合金碎末磨损钻头。尽可能一次钻通,钻加工规范参考表3

4、锉削及攻丝:退火态钢结合金可进行锉削加工。锉刀宜用粗齿并无油迹,锉削时宜间断锉削,不能往复锉削,只能前推。每锉一次或数次必须将粘附在锉刀上的碎屑排除,以防碎屑磨钝刀刃。

退火态钢结合金也可进行攻丝。可使用高速钢丝锥,丝锥上不得有油迹。攻丝时应及时

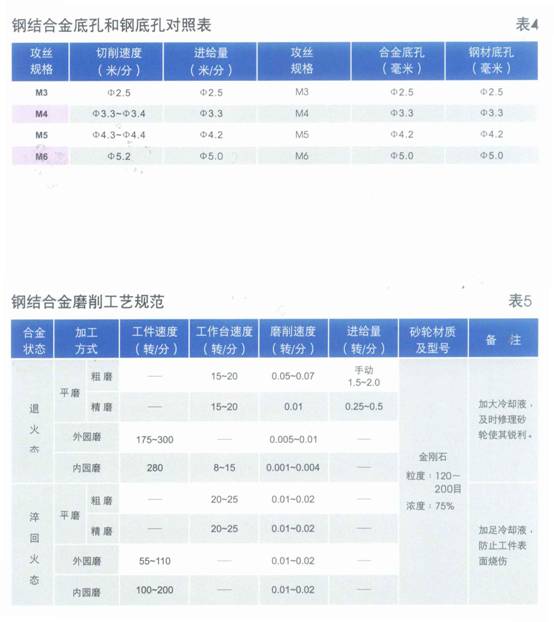

排除切屑,以防磨损刀刃。值得注意的是攻丝过程中不能注油或冷却液。攻丝的底孔应略大于同规格钢攻丝时的底孔,详情可参考表4。

5、磨削:退火态钢结合金可采用120目粒度的金刚石砂轮进行磨削。这种砂轮硬度高、自锐性好,同时磨屑不易堵塞孔隙,可提高磨削效率。若在这种砂轮圆周上按一定角度开斜纹沟槽,磨削效率更高。淬、回火后的钢结合金工件最好用金刚石或立方氮化硼砂轮磨削,以提高磨削效率。如果没有上述砂轮,也可采用绿色碳化硅砂轮磨削。为使被磨件不致产生龟裂,应严格控制进刀量和加大冷却液,以便对工件进行充分的冷却。磨削工艺参考表5。

6、钢结合金的电加工:随着用户对钢结合金模具的形状和精度要求的提高,采用电加工钢结合金模具的单位相续普及。实践证明,电加工钢结合金模具的效率和工艺与加工合金工具钢相近似。值得提出的是淬、回火态的钢结合金在电加工前应充分使淬火应力消除,否则将造成加工应力和淬火应力叠加,致使工件的薄弱处产生裂纹。退火态钢结合金则有利于电加工,但加工后的工件进行淬火时容易产生裂纹,为防止产生裂纹,可将加工后的工件进行退火或较长时间 适宜的温度下待加工应力消除后,再采用空气淬火或等温分级淬火处理,绝忌采用一次油淬。

|